TÓM TẮT:

Nâng cao sản lượng clinker và tối ưu hóa về chi phí năng lượng đang là một trong những mục tiêu cấp thiết của nhiều nhà máy xi măng ở Việt nam, đặc biệt là các nhà máy có công suất vừa và nhỏ. Việc tăng năng suất clinker trên dây chuyền sản xuất có sẵn cần có các tính toán kỹ lưỡng về hệ thống. Trong đó việc tính toán lượng gió nóng do quạt ID vận chuyển đóng vai trò then chốt, vì quạt này được xem là lá phổi của dây chuyền sản xuất clinker.

Đứng trước nhu cầu cấp thiết này, đội ngũ nghiên cứu phát triển của Công ty Cổ phần Cơ điện TOMECO đã nghiên cứu tính toán, thiết kế và chế tạo thành công quạt ID cho một nhà máy xi măng ở Việt Nam, thay thế cho quạt nhập khẩu nhằm nâng cao sản lượng clinker của nhà máy từ 1500 lên 1700 tấn/ngày. Quạt đã được đưa vào vận hành ổn định và năng suất sản xuất clinker đang dao động ở ngưỡng 1650 – 1700 tấn clinker/ngày đồng thời năng lượng tiêu thụ giảm 8 – 15% so với quạt ID nhập khẩu.

1. Đặt vấn đề

Việt Nam hiện đang là Quốc gia có quy mô về sản xuất xi măng đứng thứ ba trên Thế giới sau Trung Quốc và Ấn Độ với tổng công suất khoảng 108 triệu tấn/năm với quy mô trung bình một nhà máy 1,2 triệu tấn/năm. Ở quy mô này, Việt Nam cũng đang là nước xuất khẩu xi măng đứng đầu trong ngành xi măng Thế giới với thị phần xuất khẩu đạt 11,1% tập trung chủ yếu vào Trung Quốc [1]. Về tiềm năng phát triển, Việt Nam, Ấn Độ và một số Quốc gia Đông Nam Á khác vẫn đang trong giai đoạn phát triển tích cực do nhu cầu về xây dựng nhà ở và cơ sở hạ tầng. Theo định hướng của Chính phủ Việt Nam [2], trong giai đoạn 2021 – 2030, tổng sản lượng xi măng sẽ đạt mức xấp xỉ 140 triệu tấn/năm.

Song song với việc xây dựng các nhà máy sản xuất mới áp dụng đồng bộ các dây chuyền công nghệ hiện đại, Chính phủ cũng khuyến khích cải tiến nâng cao năng suất mà vẫn đảm bảo các yêu cầu về giảm thiểu ô nhiễm môi trường và tối ưu hóa tiêu hao năng lượng đối với các nhà máy có năng suất vừa và nhỏ. Việc cải tiến cần phải ưu tiên nội địa hóa máy móc và thiết bị, các chi tiết, phụ tùng thay thế nhằm nâng cao năng lực thiết kế chế tạo trong nước.

Để cải tiến nâng cao năng suất một cách hiệu quả trên các dây chuyền sản xuất hiện có đòi hỏi phải có các tính toán cụ thể về cân bằng vật liệu và cân bằng năng lượng dựa trên các thiết kế thiết bị và hệ thống đường ống có sẵn. Xét trên phương diện các dòng khí công nghệ, khi cải tiến không chỉ lưu lượng dòng khí mà cả áp suất cần phát huy của các loại quạt công nghệ cũng tăng lên do hầu hết trong quá trình cải tiến hệ thống đường ống gần như không thay đổi do tính phức tạp của toàn hệ thống đã xây dựng ban đầu. Vì vậy, cần có những tính toán về động học hệ thống và động học vận chuyển dòng khí qua các loại quạt công nghệ để đảm bảo phù hợp với nhu cầu tăng sản lượng sản xuất cho một dây chuyền.

Bài báo trình bày hiện trạng công nghệ của một dây chuyền sản xuất có năng suất thiết kế trước khi cải tiến là 1500 – 1550 tấn clinker/năm và giải pháp công nghệ cùng với việc thiết kế chế tạo mới quạt ID để nâng sản lượng sản xuất của dây chuyền lên đến 1700 tấn clinker/ngày.

2. Khảo sát đánh giá hiện trạng và giải pháp công nghệ

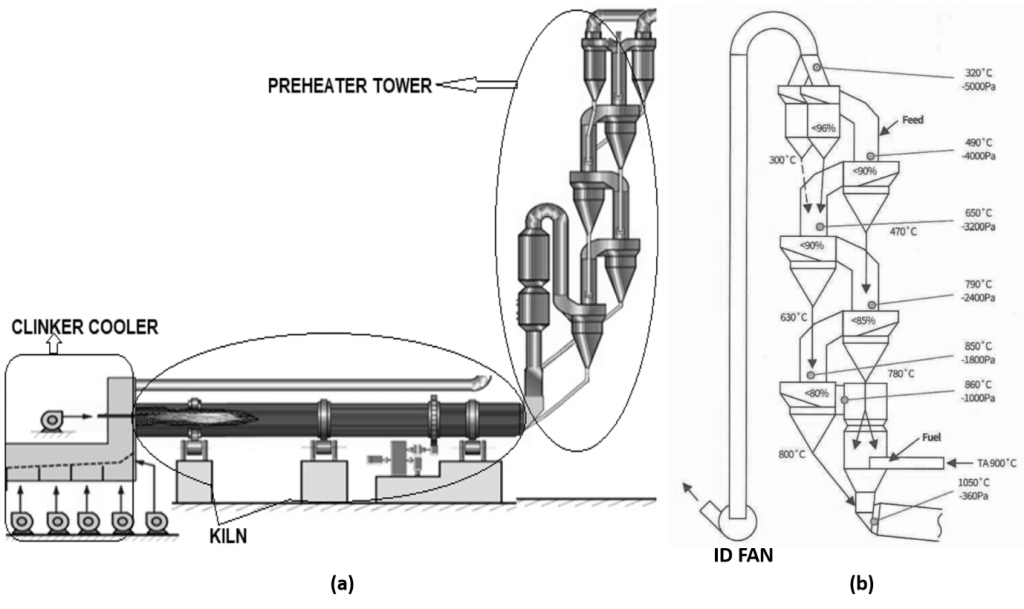

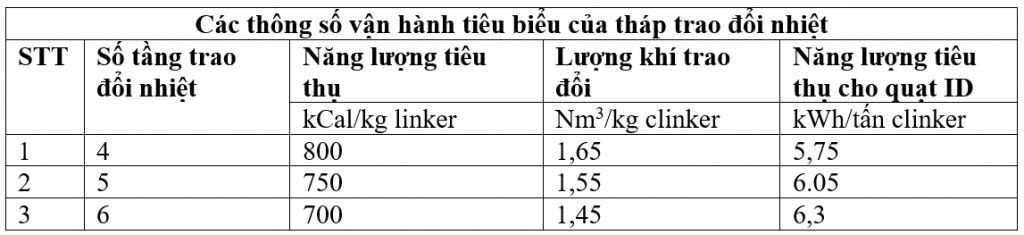

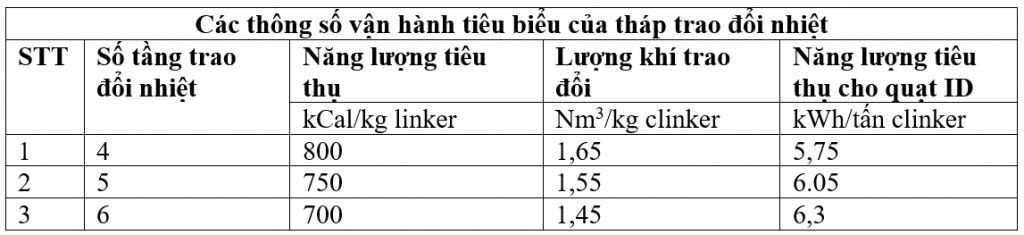

Cho đến nay, hầu hết các dây chuyền sản xuất clinker tại Việt Nam đều sử dụng công nghệ lò quay với tháp trao đổi nhiệt 5 tầng. Thời kỳ đầu của công nghệ này sử dụng tháp trao đổi nhiệt 4 tầng sau đó được nâng lên thành 5 hoặc 6 tầng khi FLSmidth phát triển và đưa ra thị trường các cyclone có tổn thất áp suất thấp vào năm 1993 [3]. Sơ đồ hệ thống cụm lò nung – tháp trao đổi nhiệt và phân bố nhiệt độ, áp suất dòng khí dọc theo tháp trao đổi nhiệt trong công nghệ lò quay với tháp trao đổi nhiệt 5 tầng được mô tả ở Hình 1.

Kết quả tính toán về cân bằng chất và cân bằng nhiệt chỉ ra rằng nhiệt độ độ và áp suất khí thải tại đỉnh tháp trao đổi nhiệt (Cyclone C1) lần lượt là 320 oC và 5000 Pa. Với thông số này, năng lượng tiêu hao riêng cho quá trình sản xuất clinker vào khoảng 775 kCal/kg cliker – một con số hiện được cho là đã đạt được ở một số nhà máy xi măng Việt Nam.

Hiện trạng phổ biến gặp phải ở nhiều nhà máy xi măng không chỉ ở Việt Nam và các Quốc gia khác sau khi cải tiến tăng năng suất là hiện tượng các quạt công nghệ như quạt tuần hoàn nghiền liệu, quạt ID và quạt khí thải không làm việc đúng so với đặc tuyến thiết kế. Việc này dẫn đến một số hiện tượng điển hình như tổn thất áp suất trong tháp trao đổi nhiệt lớn làm cho khả năng sấy, tiền nung giảm và mất tính ổn định của dòng chảy nguyên liệu dọc theo tháp trao đổi nhiệt.

Tiếp đó là hiện tượng mất dòng tuần hoàn khí tại cụm nghiền liệu khi dây chuyền chạy ở chế độ hỗn hợp (vừa nung clinker vừa nghiền liệu) và hiện tượng quạt khí thải không phát huy được sức hút dẫn đến rò rỉ bụi ra ngoài môi trường. Nguyên nhân chủ yếu dẫn đến các hiện trạng nêu trên là do trong quá trình cải tiến tăng năng suất, các nhà máy chỉ tập trung cải tiến một số công đoạn, điển hình là cải tiến lò nung, lò tiền nung và một số cyclone trong tháp trao đổi nhiệt mà hoàn toàn không cải tiến hệ thống đường ống cũng như các cum thiết bị có liên quan khác. Điều này làm cho trở lực dòng khí trong toàn bộ hệ thống tăng lên đáng kể sau khi cải tiến.

Mặc dù các nhà máy cũng đã nghĩ đến việc này khi bắt tay vào quá trình cải tiến, và cũng đã có một số nhà máy tiến hành thay thế các quạt công nghệ điển hình là quạt ID để đảm bảo cụm lò nung – tháp trao đổi nhiệt hoạt động hiệu quả. Tuy nhiên, có thể do việc tính toán lại động học và trở lực dòng khí chưa phù hợp và cũng có thể do quạt ID mới sau lắp vào hệ thống vẫn hoạt động ngoài vùng thiết kế. Do đó, một số nhà máy sau khi cải tiến vẫn không tránh khỏi các hiện trạng nêu trên.

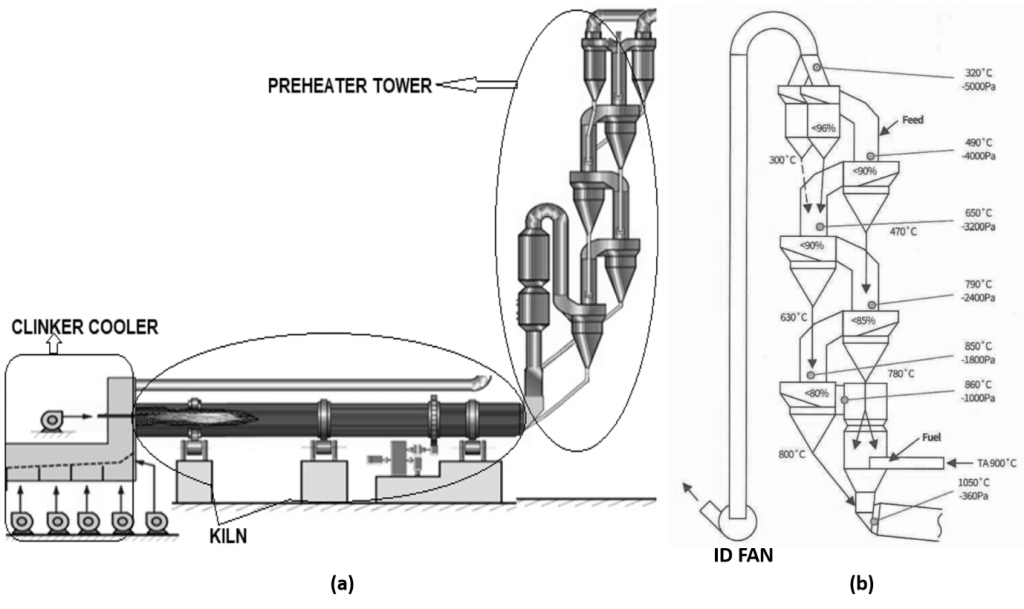

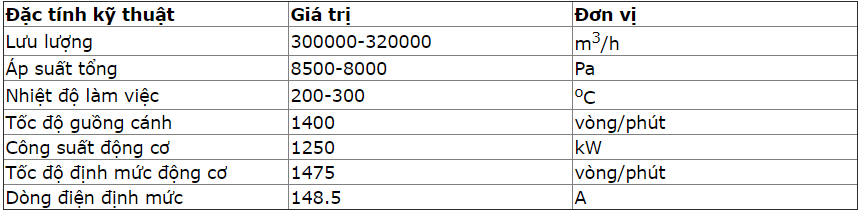

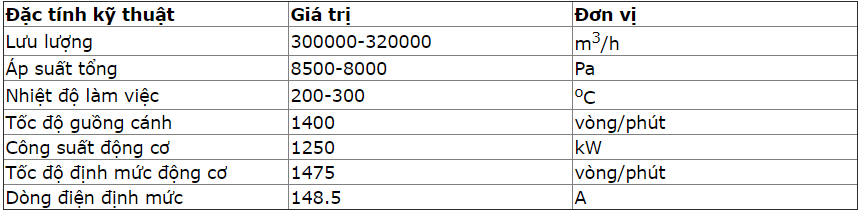

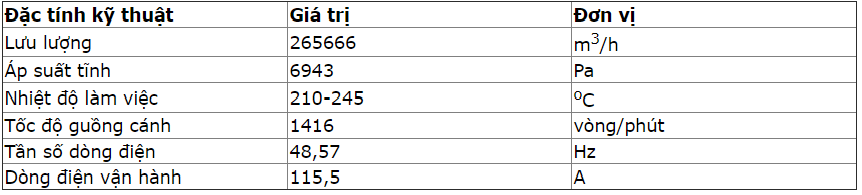

Theo khảo sát đánh giá của nhóm tác giả tại một nhà máy xi măng nhận thấy rằng, sau khi cải tiến và thay thế quạt ID cũ bằng một quạt nhập khẩu khi hệ thống vận hành, áp suất âm (chênh lệch âm so với áp suất khí quyển) của dòng khí tại cyclone C1 đỉnh tháp trao đổi nhiệt chỉ đạt được 5200 – 5500 Pa, trong khi yêu cầu công nghệ sau khi cải tiến con số này cần phải nằm trong khoảng từ 6000 – 6200 Pa để ổn định dòng nguyên liệu. Thông số thiết kế của quạt ID nhập khẩu để vận hành cho nhà máy này được liệt kê trong bảng 1

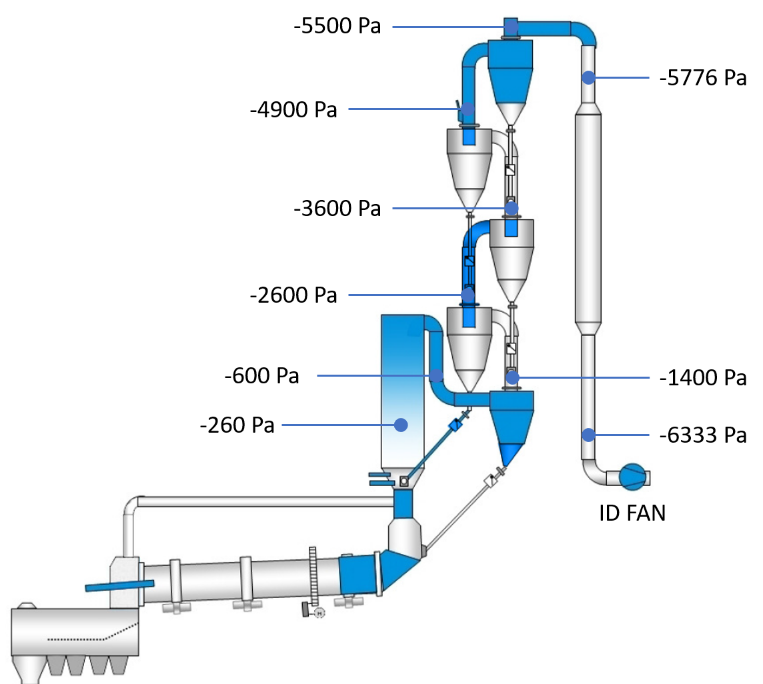

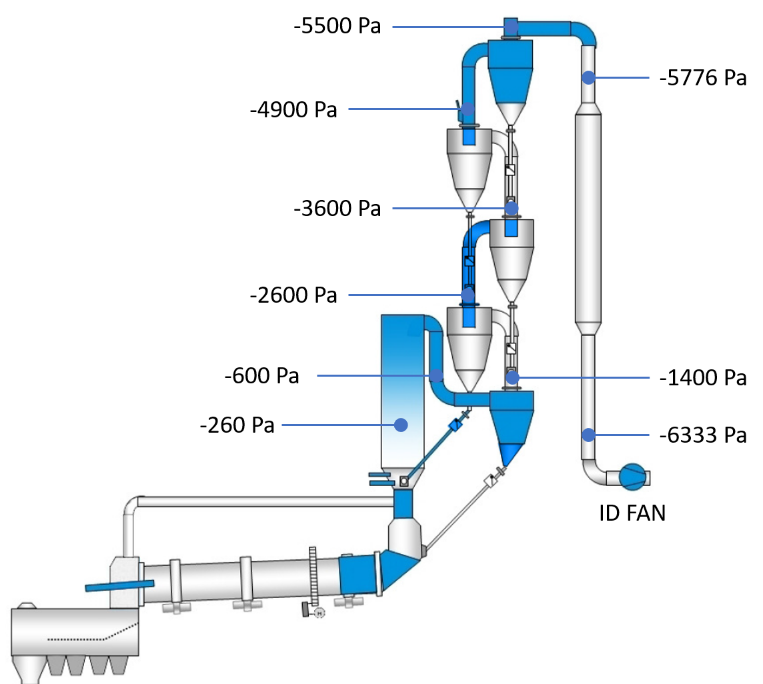

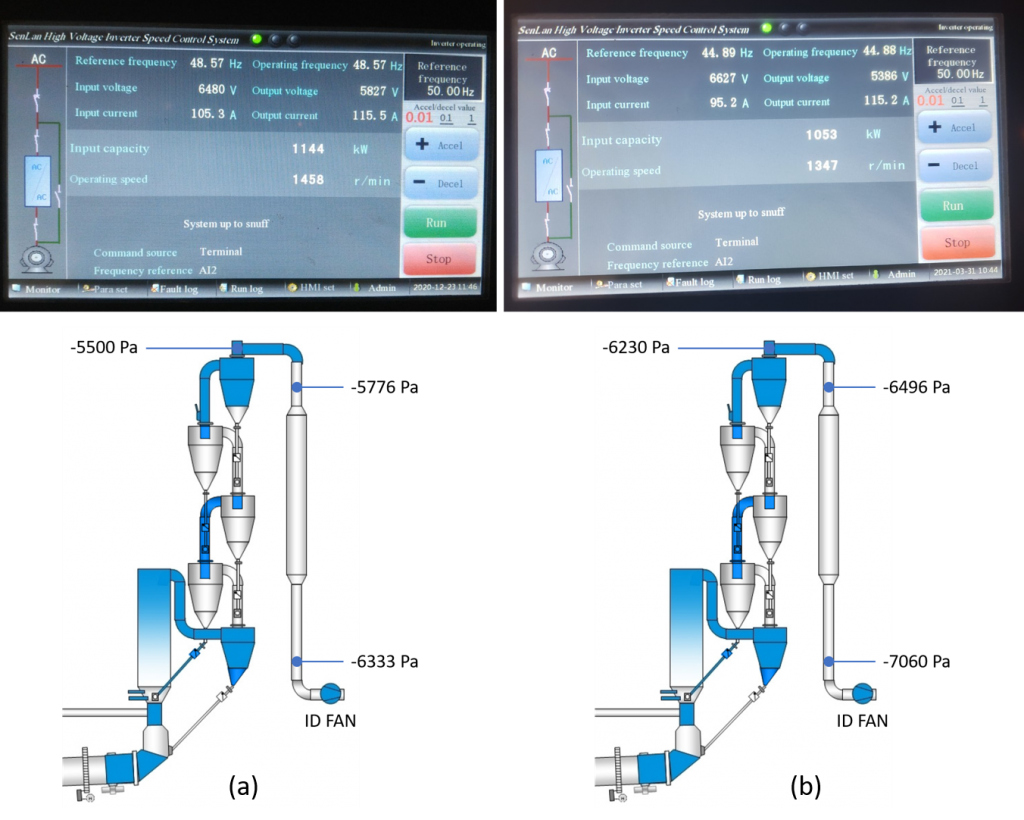

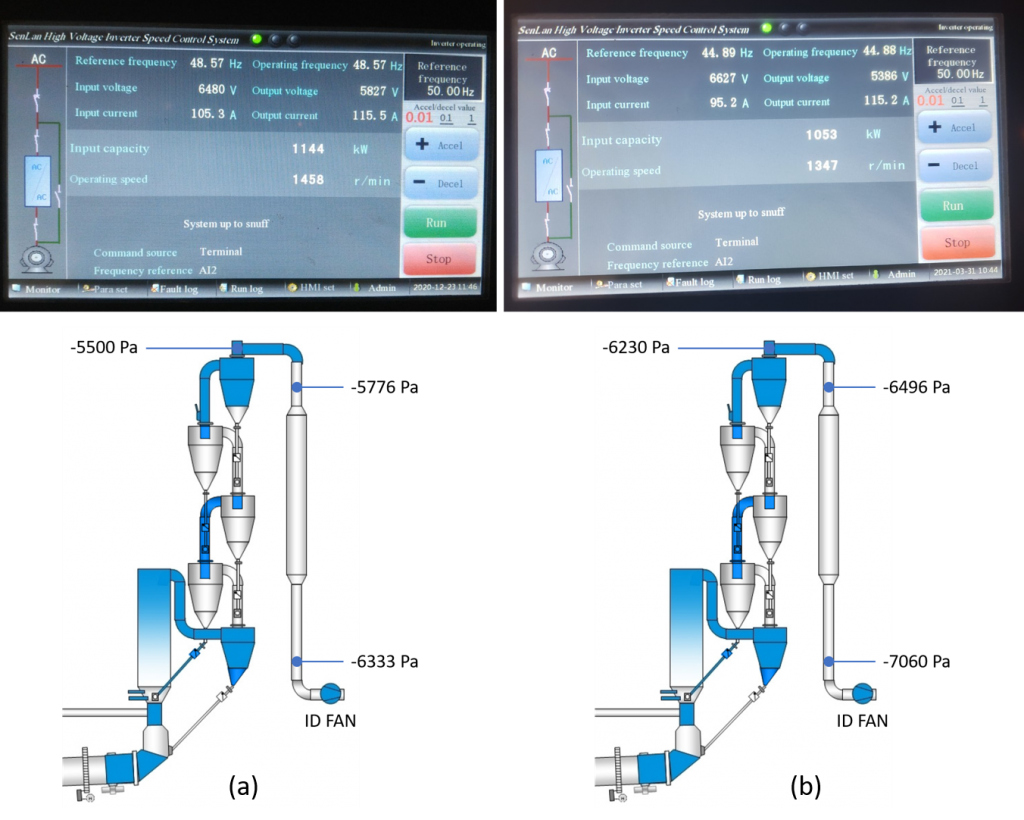

Sau khi dây chuyền sản xuất vận hành với quạt ID nhập khẩu, nhóm tác giả đã tiến hành khảo sát và đo đạc các thông số làm việc của quạt phân bố áp suất của dòng khí dọc theo tháp trao đổi nhiệt do quạt ID này tạo ra. Kết quả đo phân bố áp suất dọc theo tháp trao đổi nhiệt của nhà máy này khi vận hành với quạt ID nhập khẩu sau cải tiến được mô tả trên

Kết quả đo thể hiện trên Hình 2 cho thấy, áp suất âm trên đỉnh cyclone C1 là 5500 Pa, trong khi đó áp suất âm tại thiết bị tiền nung precalciner và trên đỉnh cyclone C5 đang thấp so với thông số điển hình thể hiện ở Hình 1, tương ứng chỉ đạt 260 Pa và 600 Pa. Thông số vận hành của quạt được đo đạc và tổng hợp trong Bảng 2 dưới đây.

Từ kết quả đo đạc về thông số vận hành của quạt ID nhập khẩu liệt kê trong Bảng 2 thấy rằng, tốc độ guồng cánh quạt đã đạt so với thông số thiết kế (xem Bảng 1). Tuy nhiên, lưu lượng dòng khí và áp suất dòng khí do quạt phát huy chỉ đạt khoảng 85% so với thông tin nhà sản xuất đưa ra. Vì vậy, quạt hiện tại đang không đáp ứng được cả hai yêu cầu về lưu lượng và áp suất.

Do đó, giải pháp của nhóm tác giả đưa ra ở đây là cần phải tính toán lại tổn thất áp suất của hệ thống và lưu lượng khí phù hợp cần quạt ID vận chuyển tương ứng với năng suất mong muốn sau khi cải tạo của nhà máy. Trên cơ sở đó sẽ tính toán thiết kế và chế tạo quạt ID mới đảm bảo yêu cầu công nghệ của hệ thống sau cải tiến.

3. Phương án thiết kế chế tạo quạt ID mới

Từ những phân tích đã nêu ở trên, để đảm bảo hệ thống vận hành ổn định với năng suất 1700 tấn clinker/ngày cần phải thay thế quạt ID nhập khẩu với thông số thiết kế và thông số vận hành đã tổng hợp ở trên bằng quạt ID mới có thông số phù hợp. Để đưa ra được thiết kế phù hợp cho quạt ID mới, cần có tính toán sơ bộ về trở lực hệ thống kèm theo các tính toán công nghệ để đảm bảo đủ lưu lượng cần phát huy của quạt ID mới.

Phương án đưa ra trong bài báo này bao gồm: (1) Tính toán lại trở lực hệ thống dựa trên thông số công nghệ đảm bảo năng suất 1700 tấn clinker/ngày; (2) Đề xuất cải tiến tối thiểu một số hạng mục về đường ống; (3) Tính toán thiết kế quạt ID mới đáp ứng năng suất sản xuất clinker của dây chuyền hiện tại.

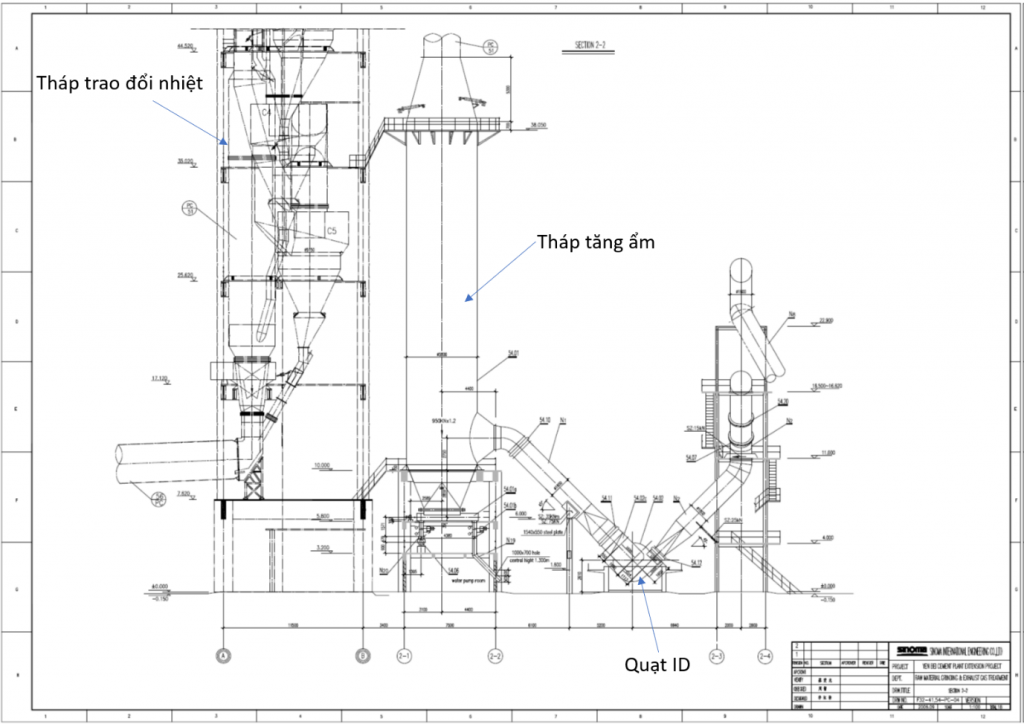

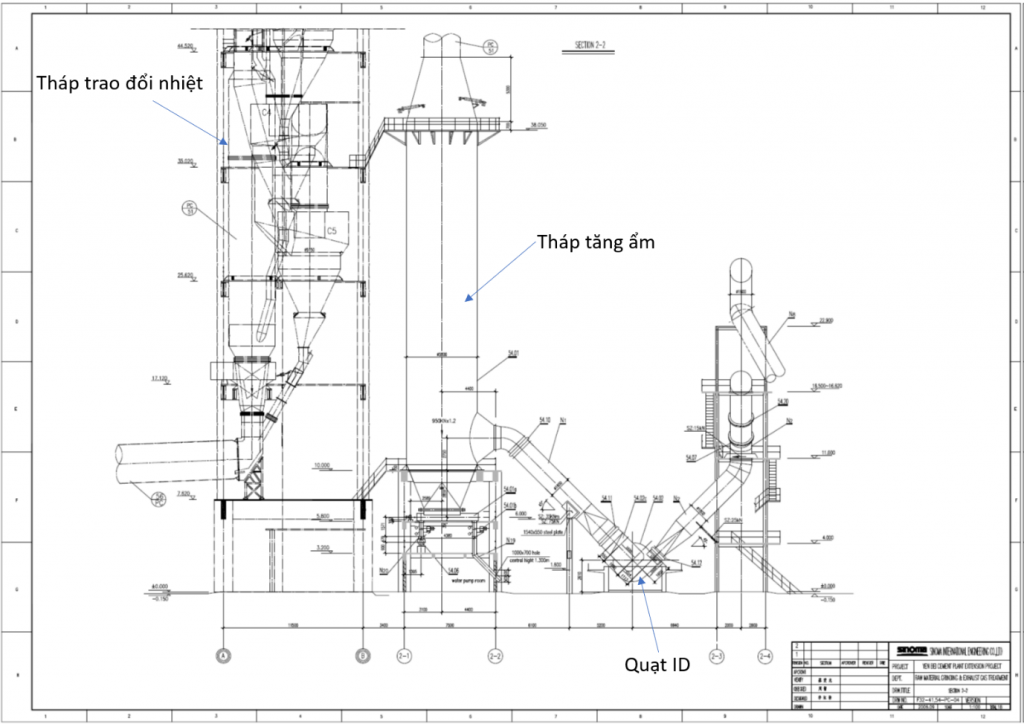

Sơ đồ giản lược hệ thống đường ống từ tháp trao đổi nhiệt đến quạt ID trước khi cải tiến được thể hiện trên Hình 3.

Từ sơ đồ mô tả trên Hình 3 cho thấy, hiện tại đường kính tháp tăng ẩm đang 5.800 mm và đường kính ống nối từ tháp tăng ẩm đến quạt ID là 1800 mm. Lưu lượng khí thải cần cung cấp cho tháp trao đổi nhiệt được tính toán dựa trên các kết quả tổng hợp trong Bảng 3.

Các kết quả thể hiện trong Bảng 3 cho thấy, để hệ thống làm việc ổn định với năng suất 1700 tấn clinker/h thì lưu lượng khí qua tháp trao đổi nhiệt do quạt ID phát huy được phải nằm trong dải từ 280.000 đến 330.000 m3/h. Thông số về lưu lượng tính toán được trong bài báo này cũng tương đương với thông số thiết kế mà nhà cung cấp quạt ID cũ đưa ra.

Tuy nhiên để quạt có thể làm việc được với hệ thống hiện có thì áp suất do quạt ID cũ tạo ra không đạt so với trở lực hệ thống. Thực tế cho thấy nếu giữ nguyên toàn bộ hệ thống đường ống cũ, thì trở lực hệ thống sẽ tăng khi sử dụng quạt ID mới với lưu lượng tính toán nêu trên, vì với hệ thống đường ống cũ có đường kính 1800 mm, thì vận tốc dòng khí đi trong ống khi lắp quạt mới sẽ rất lớn (lớn hơn 30 m/s).

Vì vậy, sau khi tính toán lại trở lực hệ thống, nhóm tác giả đề xuất thay đổi đoạn ống nối từ tháp tăng ẩm đến quạt ID. Cụ thể là thay mới đoạn ống này với đường kính lớn hơn. Đường kính ống đề xuất thay thế là 2050 mm. Khi đó vận tốc dòng khí đi trong ống sẽ giảm xuống và nằm trong khoảng từ 25 – 27 m/s. Với việc thay đổi này, áp suất tĩnh mà quạt ID mới cần phát huy được cần nằm trong dải từ 8000 – 8500 Pa.

Từ phân tích ở trên, bài báo đã đưa ra thông số thiết kế cho quạt ID mới như sau:

- Lưu lượng: 288236 – 352969 m3/h

- Áp suất tĩnh: 10000 – 8500 Pa

- Nhiệt độ làm việc: 210 – 270 oC

- Nhiệt độ đảm bảo độ bền cơ khí: 360 oC

- Tốc độ định mức của guồng cánh: 1475 vòng/phút

- Tốc độ định mức của động cơ: 1475 vòng/phút

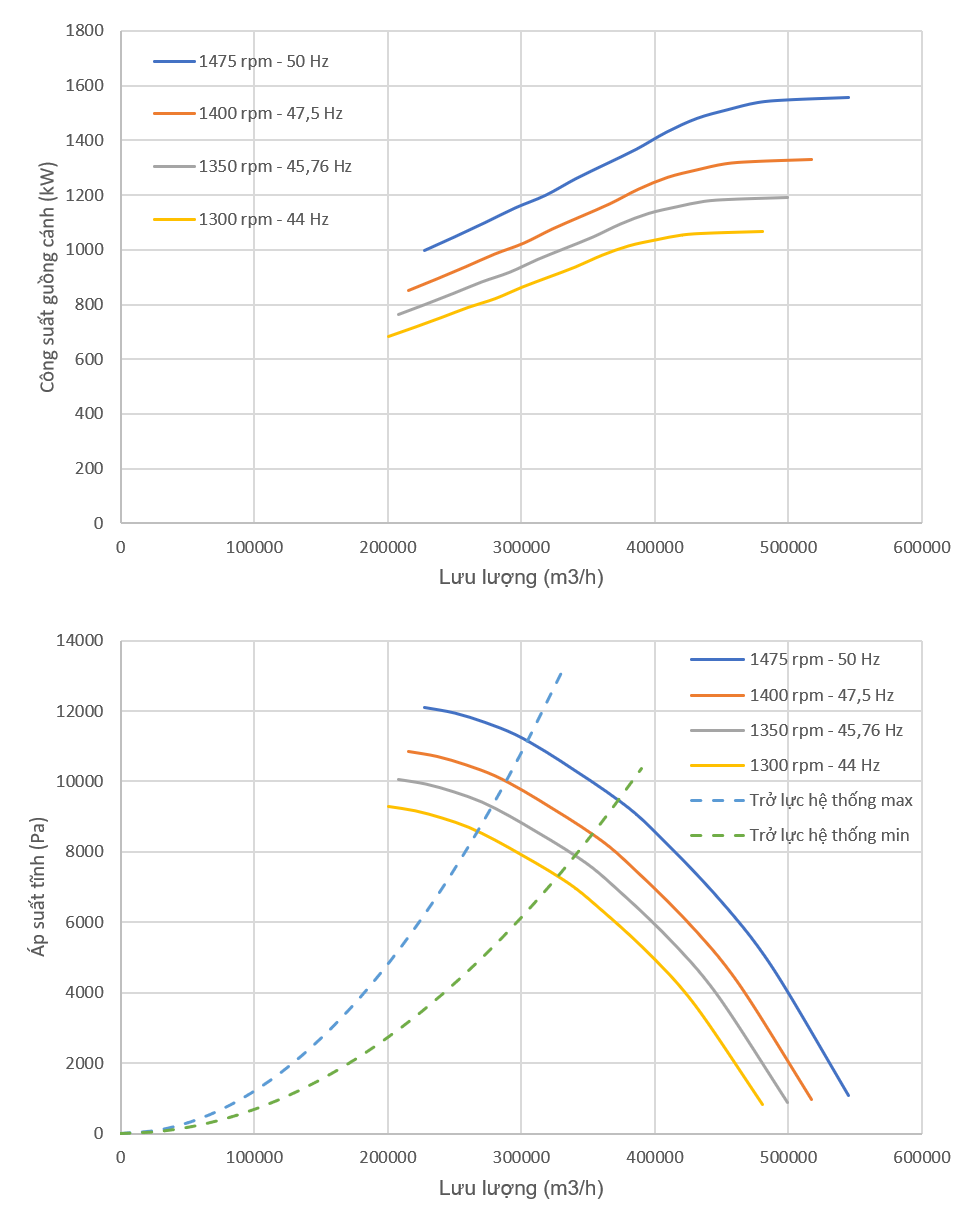

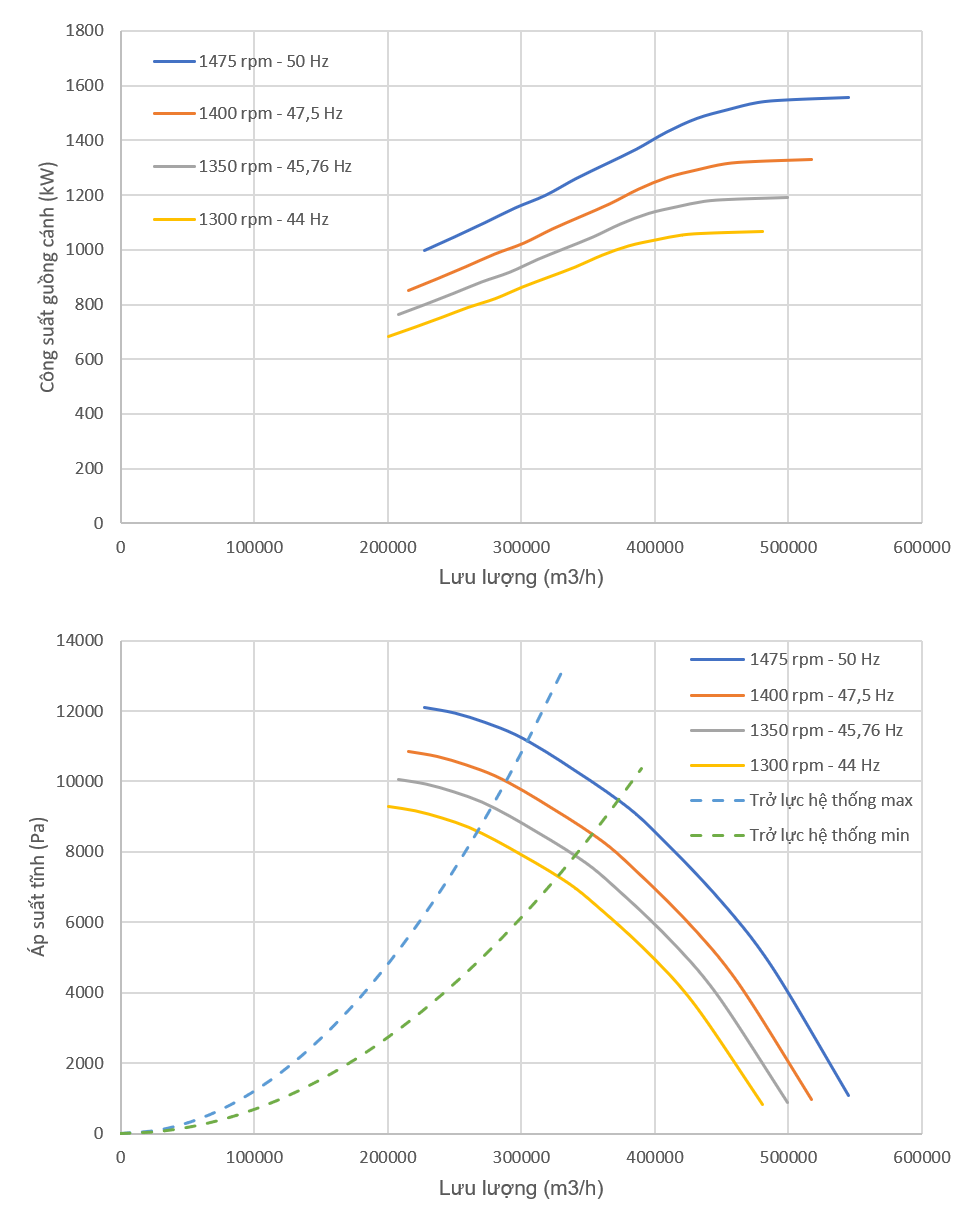

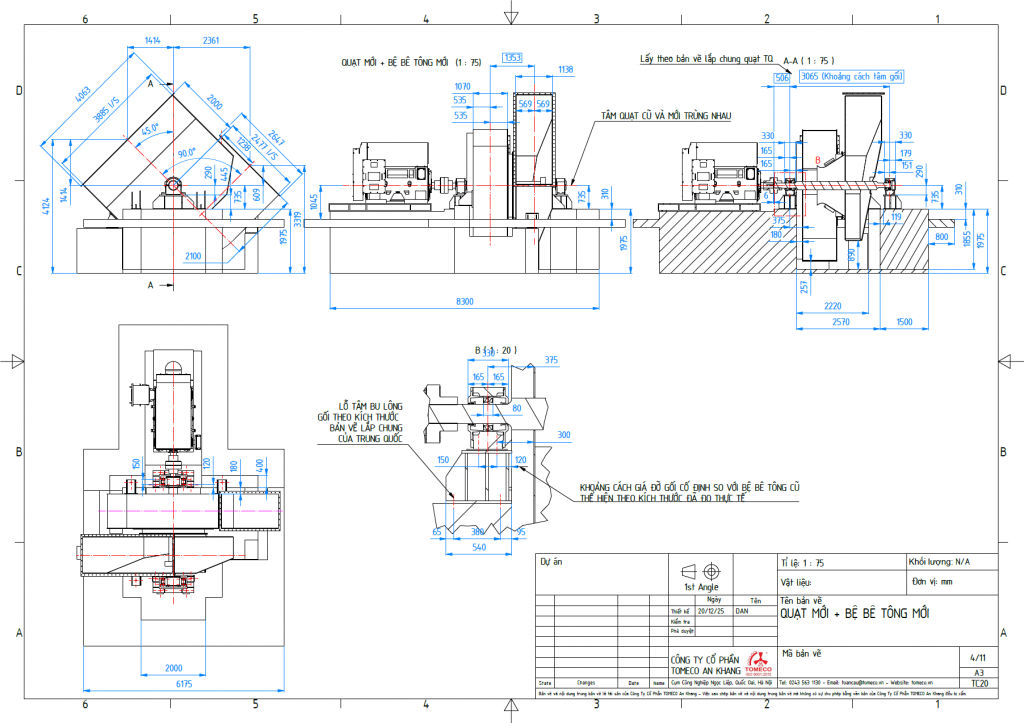

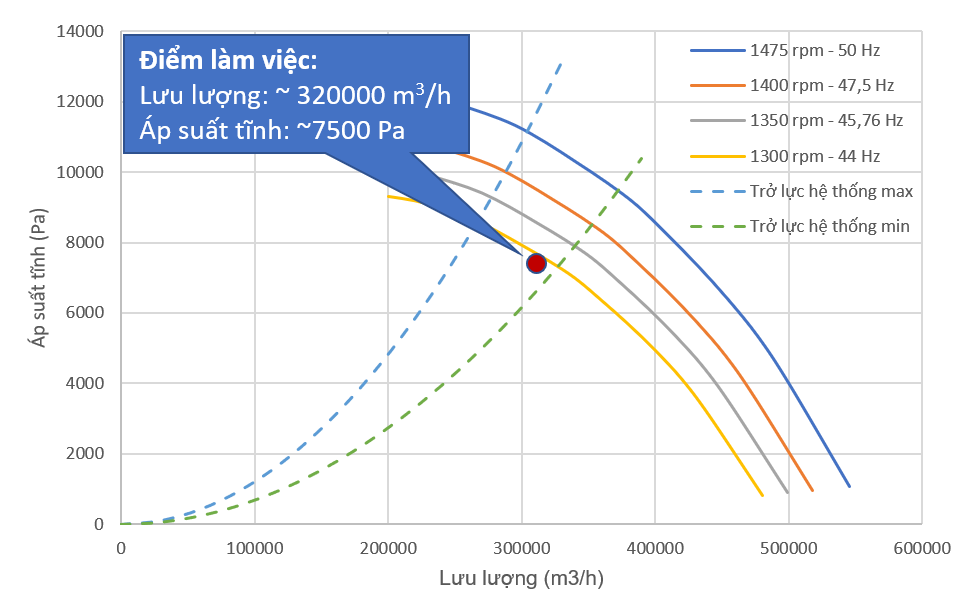

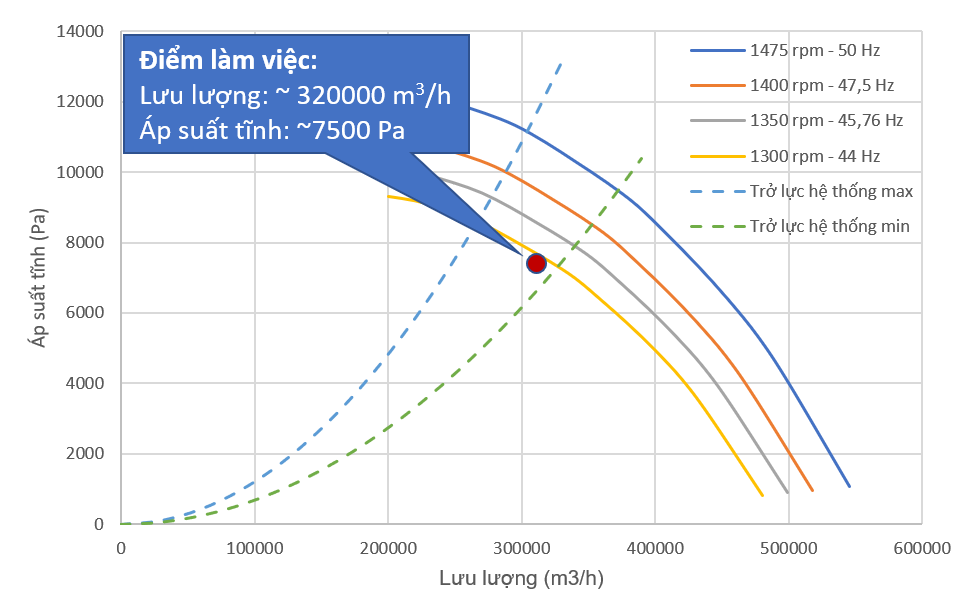

Các đường đặc tuyến theo thiết kế của quạt ID mới được mô tả trên Hình 4. Bản vẽ lắp đặt chung được thể hiện trên Hình 5. Quạt được thiết kế trên cơ sở sử dụng động cơ có sẵn của chính nhà máy xi măng cần cải tiến với công suất định mức là 1250 kW sử dụng điện áp 6 kV với tốc độ vòng quay định mức là 1475 vòng/phút và hệ thống có sử dụng biến tần để điều chỉnh tốc độ của động cơ. Do đó, để đảm bảo tuổi thọ của ổ lăn, guồng cánh,… Nhóm tác giả đã thiết kế quạt chạy với tần số thấp hơn tần số định mức. Cụ thể quạt ID này được thiết kế vận hành với tần số dòng điện nằm trong dải từ 44 đến 48 Hz.

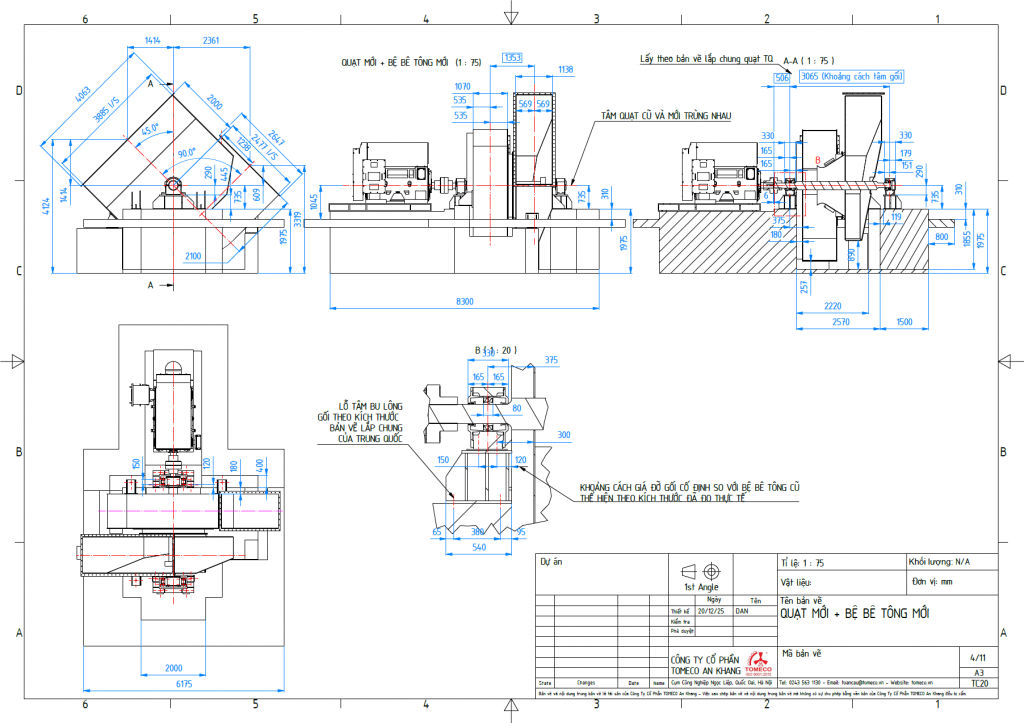

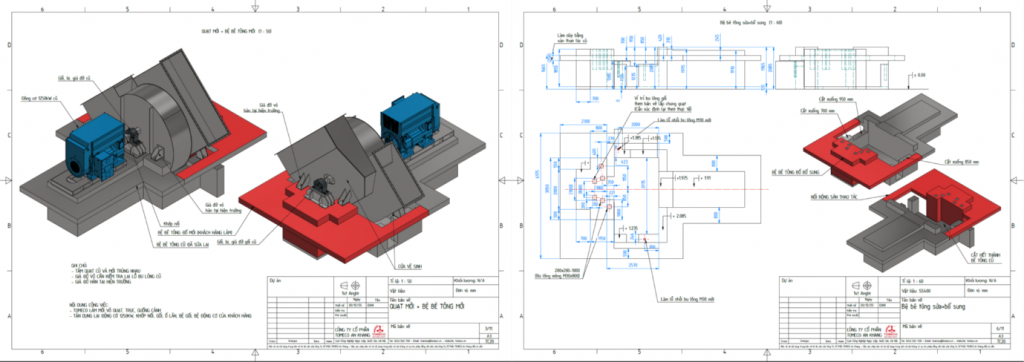

Với thiết kế mới, hệ thống móng và bệ quạt cũng cần phải sửa đổi để đảm bảo việc lắp đặt vào hệ thống. Việc sửa đổi móng bệ cũ cho phù hợp với móng bệ của quạt mới cũng đã được nhóm tác giả tính toán thiết kế lại cho phù hợp. Sơ đồ bố trí lắp đặt quạt ID mới trên hệ thống móng cũ có sửa đổi được mô tả trên Hình 6. Phần tô màu đỏ trên Hình 6 là phần cần sửa đổi để đảm bảo các kích thước lắp đặt cho quạt mới cũng như cho hệ thống đường ống cũ.

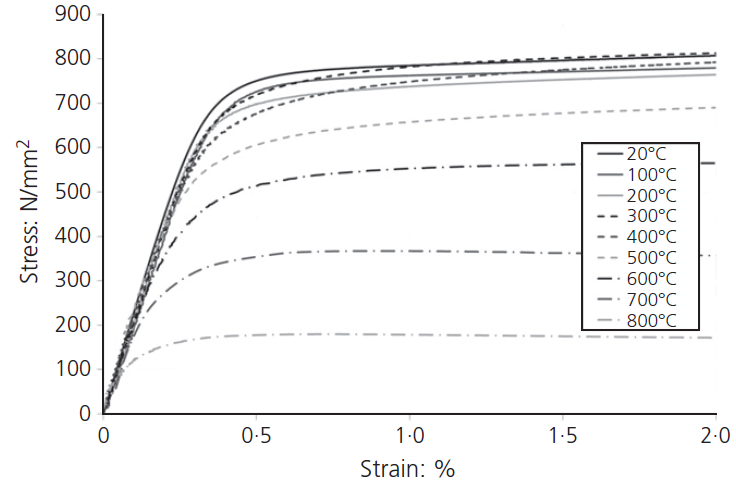

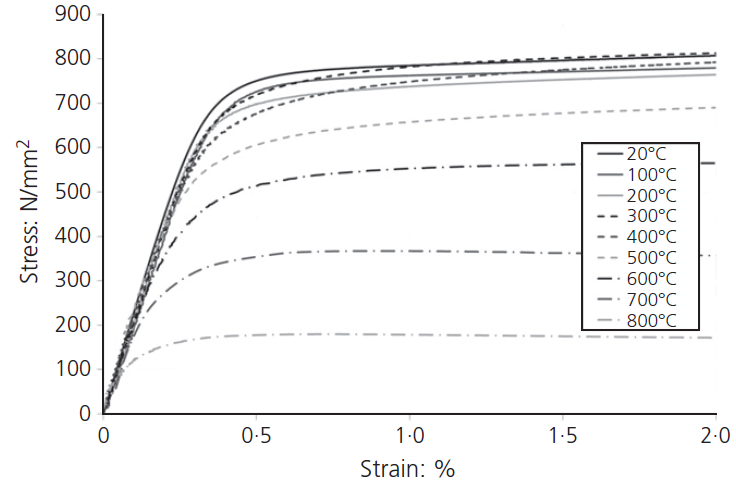

Ngoài việc tính toán và thiết kế động học, lựa chọn vật liệu chế tạo cho các sản phẩm quạt công nghệ làm việc ở nhiệt độ cao (trên 200 oC) và chịu mài mòn được đánh giá là rất quan trọng để đảm bảo tuổi thọ và tính an toàn cho sản phẩm. Phòng nghiên cứu và phát triển Công ty Cổ phần cơ điện TOMECO đã có những nghiên cứu tổng hợp và lựa chọn vật liệu chế tạo phù hợp cho các quạt công nghệ làm việc trong điều kiện nhiệt độ lên đến 380 oC trong điều kiện chịu mài mòn cơ học. Môi trường điển hình là môi trường làm việc của các quạt ID trong các nhà máy xi măng. Kết quả đánh giá khả năng chịu nhiệt của vật liệu chế tạo guồng cánh cho quạt ID được mô tả trên Hình 7.

Kết quả đánh giá độ bền và độ giãn dài tương đối của loại vật liệu chế tạo guồng cánh mô tả trên Hình 7 cho thấy, vật liệu hoàn toàn có thể đảm bảo bền ở nhiệt độ 400 oC. Vì ở nhiệt độ này ứng suất bền của vật liệu vẫn đang có giá trị lớn hơn 400 MPa.

4. Lắp đặt và vận hành

Sau khi tính toán thiết kế và chế tạo hoàn thiện, quạt ID mới do Công ty Cổ phần Cơ điện TOMECO (gọi tắt là TOMECO) nghiên cứu, tính toán thiết kế và chế tạo với các thông số thiết kế nói trên đã được lắp đặt tại nhà máy để phục vụ cho việc vận hành dây chuyền sản xuất clinker với năng suất mong đợi sau khi cải tiến là 1700 tấn clinker/ngày.

Hình ảnh lắp đặt quạt tại nhà máy được tổng hợp và mô tả trên Hình 8. Với thiết kế tối ưu cho việc vận chuyển, và dễ dàng tháo lắp trong quá trình lắp đặt ban đầu cũng như thuận tiện cho việc bảo dưỡng và sửa chữa, vỏ quạt và hộp gió được thiết kế chia làm nhiều phần (xem Hình 8). Thiết kế này đã thể hiện rõ tính ưu việt trong quá trình thi công lắp đặt.

Hình 8. Quá trình thi công lắp đặt quạt ID cho dây chuyền sản xuất 1700 tấn clinker/ngày tại Công ty Cổ phần xi măng và khoáng sản Yên Bái.

Sau khi hoàn thiện việc lắp đặt quạt vào hệ thống. Nhà máy sản xuất xi măng đã tiến hành khởi động dây chuyền theo đúng quy trình. Việc đánh giá các thông số vận hành tiếp theo đó được tiến hành khi hệ thống làm việc ổn định. Kết quả đo kiểm tại chế độ vận hành với năng suất dao động trong khoảng 1650 – 1700 tấn clinker/ngày được mô tả trên Hình 9.

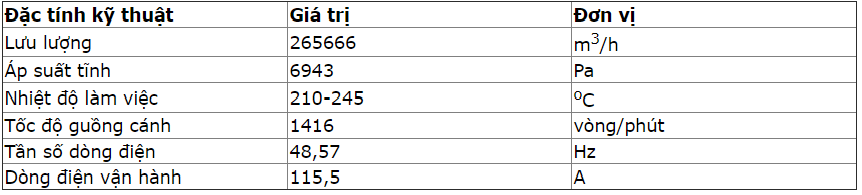

Hiện tại nhà máy đang vận hành quạt ID này ở tần số dao động từ 44 – 45 Hz. Kết quả đo kiểm thể hiện trên Hình 9 được đánh giá là khá sát với các tính toán lý thuyết đưa ra ở trên. Để so sánh một số thông số làm việc của quạt ID mới của TOMECO với quạt ID nhập khẩu, các kết quả đo kiểm các thông số vận hành của hai quạt được tổng hợp và mô tả trên Hình 10. Hình 10(a) thể hiện các thông số vận hành của quạt ID nhập khẩu và Hình 10(b) mô tả thông số vận hành của quạt ID mới do TOMECO chế tạo. Kết quả chỉ ra rằng quạt ID nhập khẩu đang tiêu tốn năng lượng tiêu thụ lớn hơn so với quạt ID đồng thời áp suất và lưu lượng mà quạt ID cũ cũng không phát huy được như kỳ vọng dẫn đến năng suất sản xuất chỉ dao động từ 1500 – 1550 tấn clinker/ngày.

5. Kết luận

Đã khảo sát hiện trạng làm việc của một dây chuyền sản xuất clinker với mong muốn cải tiến thay thế quạt ID nhằm nâng cao năng suất sản xuất từ 1500 lên 1700 tấn clinker/ngày. Qua khảo sát nhận thấy rằng quạt ID nhập khẩu đang vận hành tại dây chuyền không đảm bảo lưu lượng và áp suất. Trên cơ sở, các thông số khảo sát, TOMECO đã tính toán, thiết kế, lựa chọn vật liệu và chế tạo thành công quạt ID mới thay thế cho quạt nhập khẩu và đã vận hành ổn định với năng suất dao động từ 1650 – 1700 tấn clinker/ngày.

So sánh với quạt nhập khẩu, quạt ID mới đã có các thiết kế tối ưu về động học vì vậy khi vận hành đã phát huy được cả lưu lượng và áp suất đồng thời năng lượng tiêu hao cho sản xuất thấp hơn 8 – 15% so với quạt ID nhập khẩu từ Trung Quốc.

Tài liệu tham khảo:

[1] FPT Securities. Báo cáo ngành Xi măng: Tập trung phát triển theo chiều sâu, cạnh tranh bền vững, tháng 9/2020. www.fpts.com.vn

[2] Quyết định 1488/QĐ-TTg. Quyết định: Phê duyệt quy hoạch phát triển công nghiệp xi măng Việt Nam giai đoạn 2011 – 2020 và định hướng đến năm 2030.

[3] Alsop P. A. The cement plant operation handbook for dry-process plants. Tradeship Publications Ltd., 2019.

[4] Verma Y.K, Mazumdar B., Ghosh P. Thermal energy consumption and its conservation for a cement production unit. Environmental Engineering and Research, 26(3), 2021.

[5] Deolalkar. Handbook for designing cement plants. BS Publications, 2009.

Các bạn có thể Download bài viết với định dạng PDF tại đây.

Nguồn tapchicongthuong.vn

Tiếng Việt

Tiếng Việt English

English